Основные понятия

Прежде чем говорить о сварочных работах, необходимо ввести ряд наиболее важных понятий, которые непосредственно связаны с ними и без которых невозможно понимание тех или иных процессов. Причем они намеренно расположены не в алфавитном порядке, а в соответствии с логикой повествования.

Сварка представляет собой соединение металлических частей (деталей, конструкций и проч.) посредством локального нагревания и доведения их до пластичного или расплавленного состояния.

Сварным называется неразъемное соединение металлических частей (деталей, конструкций и др.), которое достигнуто в результате сварки.

Сварной шов – это часть сварного соединения, образованная в процессе сварки расплавленным, а затем кристаллизовавшимся металлом.

Основной металл – металл, из которого выполнены части, детали, изделия и конструкции, подвергающиеся сварке.

Сварочный флюс – неметаллический материал, защищающий зону сварки, пайки, наплавки от атмосферного воздуха, создающий условия для восстановления окислов, разжижения шлаков и понижения их температуры, способствующий получению сварного шва необходимого химического состава.

Сварочный электрод – это стержень, изготовленный из электропроводящего материала, с помощью которого электрический ток подводится к свариваемым деталям, частям и т. п.

Металл шва – материал, который получается в процессе смешивания расплавленного основного и присадочного или электродного металла.

Сварочная ванна – углубление, образованное сварочной дугой или пламенем горелки и заполненное расплавленным металлом.

Околошовная зона – это участок основного металла, структура которого подвергается изменению в результате воздействия высокой температуры, необходимой для выполнения сварки.

Легирующие компоненты – это вещества, которые вводят в состав металлов и сплавов и благодаря которым полученный материал приобретает определенные свойства.

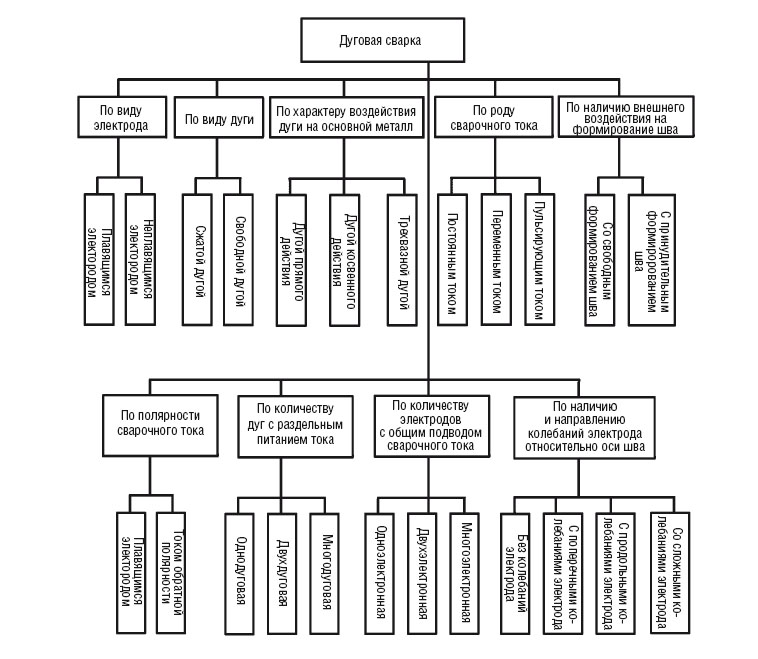

Классификация дуговой сварки

Рис. 2. Электродуговая сварка

Рис. 2. Электродуговая сварка: а – плавящимся электродом: 1 – деталь; 2 – сварочная дуга; 3 – зажим; 4 – электрод; 5 – электродержатель; 6 – провод; 7 – кромка; б – неплавящимся электродом: 1 – деталь; 2 – присадочный материал; 3 – электрод; 4 – электродержатель; 5, 6 – провод; 7 – сварочная дуга

В методе, разработанном Бенардосом, используется неплавящийся электрод, сварочная ванная создается за счет металлического прутка, расплавляющегося под воздействием сварочной дуги. В отличие от первого способа здесь используется постоянный ток. При сварке стали он не всегда дает результат нужного качества, поэтому в основном находит применение при сварке алюминия, меди, тонколистовой стали и наплавке твердых сплавов;

б) электронно-лучевая. Для ее осуществления необходима особая камера, в которой создается вакуум. Кромки свариваемых деталей расплавляются сфокусированным пучком электронов, которые ударяются в так называемое пятно нагрева, в результате чего кинетическая энергия их торможения переходит в теплоту. При этом температура в фокусе достигает 10 000 °C;

в) электрошлаковая, при которой основной и присадочный материалы расплавляются теплом, которое выделяется при пропускании электрического тока через расплавленный шлак на протяжении всего процесса. Этот вид сварки различается по виду и количеству электродов, наличию его колебаний и т. д. Данный способ используется для сварки крупногабаритных заготовок;

г) плазменная. При сварке в столб дуги постоянно поступает неионизированный газ. Под ее воздействием он последовательно нагревается, ионизируется и трансформируется в плазменную струю, которая уплотняется вихревым потоком газа. Образуется источник тепловой энергии, концентрация которого такова, что достаточна для сваривания металла;

д) световая, при которой сваривание деталей (металлов и отдельных неметаллических материалов) обеспечивает концентрированный луч – монохроматический (при лазерной сварке), солнечный (при гелиосварке) или искусственный полихроматический;

е) индукционная, при которой металл, нагретый токами высокой частоты, сдавливается. Данный способ практикуется при сварке труб;

ж) термитная. Для ее осуществления свариваемые части кладут в огнеупорную форму, на них ставят тигель, в который помещают термит (порошок из смеси алюминия с железной окалиной). В процессе реакции восстановления выделяется большое количество тепла (реакция относится к экзотермическим), а температура металла достигает 2000 °C. В результате этого жидкий металл оплавляет кромки частей и затекает в промежуток между ними. Кристаллизовавшись, он дает сварочный шов;

з) газовая, основанная на том, что основной и присадочный металлы свариваются с помощью высокотемпературного газокислородного пламени. Для этой цели используются различные газы – ацетилен, природный газ, водород и др. Чаще всего применяется ацетиленокислородная сварка, в которой используется пламя инжекционной горелки. Роль присадочного материала играют прутки или проволока из металла, схожего по составу с основным. По качеству этот вид сварки уступает электродуговой;

и) литейная. Этим способом сваривают изделия из благородных металлов и проч. В современном производстве к такому виду сварки прибегают редко – только для исправления чугунных отливок. Суть сварки состоит в следующем: зону сварки заливают расплавленным в тигле металлом, после чего формуют шов.

2. Термомеханический, который включает сварку и с использованием тепловой энергии, и с применением давления. Это такие виды сварки, как: а) контактная, осуществляемая тремя способами, например встык, что практикуется для соединения частей с малыми сечениями. Сначала гидравлический пресс сжимает кромки, потом с помощью электрического тока металл на кромках нагревается до пластического состояния и сваривается;

б) индукционно-прессовая, при которой под воздействием токов высокой частоты соединяемые части или детали, расположенные под определенным углом друг к другу и контактирующие на участке сварки, нагреваются, расплавляются, стягиваются обжимными роликами и осаживаются. Результат – прочное соединение;

в) диффузионная, основанная на способности атомов контактирующий деталей к диффузии. Их устанавливают встык, нагревают с помощью индуктора и сжимают. Процесс проходит либо в вакууме, либо в газовой среде (для этого используются инертные газы). При этом способе достаточно довести температуру до 750–800 °C;

г) газопрессовая, при которой кромки свариваемых частей нагревают с помощью ацетиленокислородной горелки и сжимают, применяя специальный осадочный механизм;

д) термокомпрессионная, для осуществления которой необходимость расплавления материалов отсутствует. Компонент, например проволочные выводы, и подложку покрывают ковким материалом (золотом), нагревают до 300 °C и сжимают примерно на полсекунды. В результате образуется соединение по типу диффузной сварки;

е) дугопрессовая, которая находит применение при необходимости присоединить к пластине детали вроде болтов или шпилек. Когда шпилька или болт отводится от пластины, между ними возникает дуговой разряд, из-за которого температура их торцов и металла пластины повышается, они нагреваются и расплавляются. В тот момент, когда при отключенном токе шпилька или болт ударяются о пластину, они свариваются;

ж) печная, практикующаяся, например, для приваривания фланцев к трубам. Для этого стыки покрывают специальным составом (вставка между ними латунного или бронзового кольца – еще один вариант). В таком виде все помещают в электропечь, в которой при температуре 1100–1500 °C происходит сваривание;

и) термитно-прессовая, при которой соединяемые части или детали нагревают газовым пламенем и сжимают.

3. Механический, в него входят виды сварки, для осуществления которых используется комбинация механической энергии и давления. Эту группу составляют следующие виды сварки: а) холодная, в основе которой лежит способность кристаллитов металла срастаться под воздействием высокого давления. Таким способом соединяют исключительно пластичные материалы, такие как алюминий, свинец и др.;

б) ультразвуковая, при которой свариваемые части сближают и стягивают вибрирующим зажимом, через который поступают высокочастотные колебания от магнитострикционного генератора. Благодаря колебаниям состыкованные части нагреваются, после чего свариваются в процессе диффузии атомов контактирующих материалов;

в) магнитно-импульсная, для проведения которой под воздействием импульсного тока индуктора и наведенных им вихревыми токами в соединяемых частях, деталях и ином свариваемые поверхности соударяются;

г) сварка взрывом, которая используется для соединения тонких листов с более массивными (процесс называется «плакирование»), например стали с латунью. Детали укладывают друг на друга, на поверхность помещают взрывчатое вещество, которое при детонировании взрывается и соединяет их в результате соударения;

д) сварка трением, практикуемая для соединения мелких деталей, одна из которых неподвижна, а другая вращается вокруг нее (или они вращаются в разные стороны). При трении выделяется тепло, которое нагревает и сваривает детали.

г. Бердск

г. Бердск